Hiệu suất của vật liệu cách điện ảnh hưởng trực tiếp đến chất lượng, hiệu quả gia công và phạm vi ứng dụng của dây dẫn và cáp. Hiệu suất của vật liệu cách điện ảnh hưởng trực tiếp đến chất lượng, hiệu quả gia công và phạm vi ứng dụng của dây dẫn và cáp.

1. Dây và cáp PVC (polyvinyl clorua)

Polyvinyl clorua (sau đây gọi là...)PVCVật liệu cách điện PVC là hỗn hợp trong đó chất ổn định, chất làm dẻo, chất chống cháy, chất bôi trơn và các chất phụ gia khác được thêm vào bột PVC. Công thức được điều chỉnh cho phù hợp với các ứng dụng và yêu cầu đặc trưng khác nhau của dây và cáp. Sau nhiều thập kỷ sản xuất và ứng dụng, công nghệ sản xuất và chế biến PVC hiện nay đã trở nên rất hoàn thiện. Vật liệu cách điện PVC có ứng dụng rất rộng rãi trong lĩnh vực dây và cáp và có những đặc tính riêng biệt:

A. Công nghệ sản xuất đã hoàn thiện, dễ tạo hình và gia công. So với các loại vật liệu cách điện cáp khác, nó không chỉ có chi phí thấp mà còn có thể kiểm soát hiệu quả sự khác biệt về màu sắc, độ bóng, in ấn, hiệu quả gia công, độ mềm và độ cứng của bề mặt dây dẫn, độ bám dính của dây dẫn, cũng như các đặc tính cơ học, vật lý và điện của chính dây dẫn.

B. Nó có khả năng chống cháy tuyệt vời, do đó dây dẫn cách điện bằng PVC dễ dàng đáp ứng các cấp độ chống cháy được quy định bởi các tiêu chuẩn khác nhau.

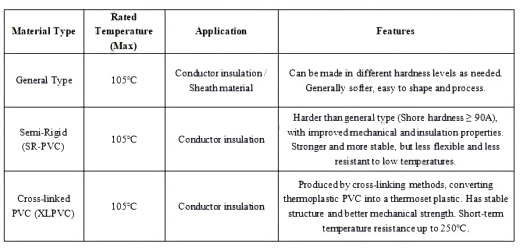

C. Về khả năng chịu nhiệt, thông qua việc tối ưu hóa và cải tiến công thức vật liệu, các loại vật liệu cách nhiệt PVC thường dùng hiện nay chủ yếu bao gồm ba loại sau:

Về điện áp định mức, nó thường được sử dụng ở mức điện áp 1000V AC trở xuống và có thể được ứng dụng rộng rãi trong các ngành công nghiệp như thiết bị gia dụng, thiết bị đo lường, chiếu sáng và truyền thông mạng.

PVC cũng có một số nhược điểm vốn có, hạn chế phạm vi ứng dụng của nó:

A. Do hàm lượng clo cao, khi cháy nó sẽ phát ra lượng khói dày đặc lớn, có thể gây ngạt thở, ảnh hưởng đến tầm nhìn và tạo ra một số chất gây ung thư và khí HCl, gây hại nghiêm trọng cho môi trường. Với sự phát triển của công nghệ sản xuất vật liệu cách điện ít khói, không chứa halogen, việc dần thay thế vật liệu cách điện PVC đã trở thành xu hướng tất yếu trong sự phát triển của cáp.

B. Lớp cách điện PVC thông thường có khả năng chống chịu kém với axit, kiềm, dầu nóng và dung môi hữu cơ. Theo nguyên lý hóa học "chất tương tự hòa tan chất tương tự", dây PVC rất dễ bị hư hỏng và nứt vỡ trong môi trường cụ thể đã nêu. Tuy nhiên, với hiệu suất gia công tuyệt vời và chi phí thấp, cáp PVC vẫn được sử dụng rộng rãi trong các thiết bị gia dụng, thiết bị chiếu sáng, thiết bị cơ khí, dụng cụ và đồng hồ đo, truyền thông mạng, hệ thống dây điện trong nhà và các lĩnh vực khác.

2. Dây và cáp polyetylen liên kết chéo

PE liên kết chéo (sau đây gọi là PE liên kết chéo)XLPEPolyethylene (Polyethylene) là một loại polyetylen có thể chuyển đổi từ cấu trúc phân tử tuyến tính sang cấu trúc ba chiều trong những điều kiện nhất định dưới tác động của tia năng lượng cao hoặc chất liên kết ngang. Đồng thời, nó cũng chuyển đổi từ chất dẻo nhiệt sang chất dẻo nhiệt rắn không tan.

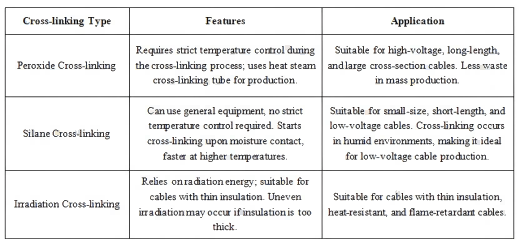

Hiện nay, trong ứng dụng cách điện dây và cáp, chủ yếu có ba phương pháp liên kết ngang:

A. Liên kết ngang bằng peroxide: Phương pháp này bao gồm việc sử dụng nhựa polyetylen kết hợp với các chất liên kết ngang và chất chống oxy hóa thích hợp, sau đó thêm các thành phần khác khi cần thiết để tạo ra các hạt hỗn hợp polyetylen có khả năng liên kết ngang. Trong quá trình ép đùn, liên kết ngang diễn ra thông qua các ống liên kết ngang bằng hơi nước nóng.

B. Liên kết ngang silan (liên kết ngang bằng nước ấm): Đây cũng là một phương pháp liên kết ngang hóa học. Cơ chế chính của nó là liên kết ngang organosiloxan và polyetylen trong các điều kiện cụ thể.

và mức độ liên kết chéo nói chung có thể đạt khoảng 60%.

C. Liên kết ngang bằng bức xạ: Phương pháp này sử dụng các tia năng lượng cao như tia X, tia alpha và tia electron để kích hoạt các nguyên tử carbon trong các đại phân tử polyetylen và gây ra sự liên kết ngang. Các tia năng lượng cao thường được sử dụng trong dây dẫn và cáp là tia electron được tạo ra bởi máy gia tốc electron. Vì sự liên kết ngang này dựa trên năng lượng vật lý, nên nó thuộc loại liên kết ngang vật lý.

Ba phương pháp liên kết ngang khác nhau nêu trên có những đặc điểm và ứng dụng riêng biệt:

So với polyetylen nhiệt dẻo (PVC), vật liệu cách điện XLPE có những ưu điểm sau:

A. Sản phẩm này đã tăng cường khả năng chống biến dạng nhiệt, cải thiện các tính chất cơ học ở nhiệt độ cao, và nâng cao khả năng chống nứt do ứng suất môi trường và lão hóa nhiệt.

B. Nó có độ ổn định hóa học và khả năng chống dung môi được cải thiện, giảm hiện tượng chảy dẻo ở nhiệt độ thấp, và về cơ bản vẫn duy trì được hiệu suất điện ban đầu. Nhiệt độ làm việc lâu dài có thể đạt tới 125℃ và 150℃. Dây và cáp cách điện bằng polyetylen liên kết ngang cũng cải thiện khả năng chống ngắn mạch, và khả năng chịu nhiệt độ ngắn hạn của nó có thể đạt tới 250℃. Đối với dây và cáp có cùng độ dày, khả năng dẫn điện của polyetylen liên kết ngang lớn hơn nhiều.

C. Nó có đặc tính cơ học, chống thấm nước và chống bức xạ tuyệt vời, vì vậy nó được sử dụng rộng rãi trong nhiều lĩnh vực. Ví dụ: dây dẫn kết nối bên trong cho thiết bị điện, dây dẫn động cơ, dây dẫn chiếu sáng, dây điều khiển tín hiệu điện áp thấp cho ô tô, dây dẫn đầu máy xe lửa, dây và cáp cho tàu điện ngầm, cáp bảo vệ môi trường cho hầm mỏ, cáp hàng hải, cáp cho việc lắp đặt nhà máy điện hạt nhân, dây điện cao áp cho TV, dây điện cao áp cho máy chụp X-quang, và dây và cáp truyền tải điện, v.v.

Dây và cáp cách điện XLPE có những ưu điểm vượt trội, nhưng chúng cũng có một số nhược điểm cố hữu hạn chế phạm vi ứng dụng của chúng:

A. Khả năng bám dính chịu nhiệt kém. Khi gia công và sử dụng dây dẫn vượt quá nhiệt độ định mức, các dây dẫn dễ bị dính vào nhau. Trong trường hợp nghiêm trọng, điều này có thể dẫn đến hư hỏng lớp cách điện và đoản mạch.

B. Khả năng dẫn nhiệt kém. Ở nhiệt độ trên 200℃, lớp cách điện của dây dẫn trở nên cực kỳ mềm. Khi chịu tác động của lực ép hoặc va chạm, dây dẫn dễ bị đứt và gây đoản mạch.

C. Việc kiểm soát sự khác biệt về màu sắc giữa các lô hàng rất khó khăn. Các vấn đề như trầy xước, bạc màu và bong tróc chữ in dễ xảy ra trong quá trình gia công.

D. Lớp cách điện XLPE có khả năng chịu nhiệt đến 150℃ hoàn toàn không chứa halogen và có thể vượt qua thử nghiệm cháy VW-1 theo tiêu chuẩn UL1581, đồng thời vẫn duy trì các đặc tính cơ học và điện tuyệt vời. Tuy nhiên, vẫn còn một số hạn chế trong công nghệ sản xuất và chi phí cao.

3. Dây và cáp cao su silicon

Các phân tử polymer của cao su silicon có cấu trúc chuỗi được hình thành bởi các liên kết Si-O (silicon-oxy). Liên kết Si-O có năng lượng 443,5 KJ/MOL, cao hơn nhiều so với năng lượng liên kết C-C (355 KJ/MOL). Hầu hết các dây và cáp cao su silicon được sản xuất thông qua quá trình ép đùn nguội và lưu hóa ở nhiệt độ cao. Trong số các loại dây và cáp cao su tổng hợp khác nhau, nhờ cấu trúc phân tử độc đáo, cao su silicon có hiệu suất vượt trội so với các loại cao su thông thường khác.

A. Nó cực kỳ mềm, có độ đàn hồi tốt, không mùi và không độc hại, không sợ nhiệt độ cao và có thể chịu được lạnh khắc nghiệt. Phạm vi nhiệt độ hoạt động từ -90 đến 300℃. Cao su silicone có khả năng chịu nhiệt tốt hơn nhiều so với cao su thông thường. Nó có thể được sử dụng liên tục ở 200℃ và trong một khoảng thời gian ở 350℃.

B. Khả năng chống chịu thời tiết tuyệt vời. Ngay cả sau thời gian dài tiếp xúc với tia cực tím và các điều kiện khí hậu khác, các đặc tính vật lý của nó chỉ thay đổi rất ít.

C. Cao su silicon có điện trở suất rất cao và điện trở của nó vẫn ổn định trong phạm vi nhiệt độ và tần số rộng.

Trong khi đó, cao su silicon có khả năng chống chịu tuyệt vời với phóng điện hào quang và phóng điện hồ quang điện áp cao. Dây dẫn và cáp cách điện bằng cao su silicon có những ưu điểm nêu trên và được sử dụng rộng rãi trong dây dẫn thiết bị điện áp cao cho tivi, dây dẫn chịu nhiệt độ cao cho lò vi sóng, dây dẫn cho bếp từ, dây dẫn cho máy pha cà phê, dây dẫn cho đèn, thiết bị UV, đèn halogen, dây dẫn kết nối bên trong cho lò nướng và quạt, đặc biệt là trong lĩnh vực thiết bị gia dụng nhỏ.

Tuy nhiên, một số nhược điểm của chính nó cũng hạn chế việc ứng dụng rộng rãi hơn. Ví dụ:

A. Khả năng chống rách kém. Trong quá trình gia công hoặc sử dụng, sản phẩm dễ bị hư hỏng do lực ép từ bên ngoài, trầy xước và mài mòn, có thể gây đoản mạch. Biện pháp bảo vệ hiện tại là thêm một lớp sợi thủy tinh hoặc sợi polyester chịu nhiệt cao bện bên ngoài lớp cách điện silicon. Tuy nhiên, trong quá trình gia công, vẫn cần tránh tối đa các hư hỏng do lực ép từ bên ngoài gây ra.

B. Chất lưu hóa hiện đang được sử dụng chủ yếu trong quá trình đúc lưu hóa là loại kép, loại hai, loại bốn. Chất lưu hóa này chứa clo. Các chất lưu hóa hoàn toàn không chứa halogen (như chất lưu hóa bạch kim) có yêu cầu nghiêm ngặt về nhiệt độ môi trường sản xuất và có giá thành cao. Do đó, khi gia công bó dây điện, cần lưu ý những điểm sau: áp suất của bánh xe ép không được quá cao. Tốt nhất nên sử dụng vật liệu cao su để tránh bị nứt vỡ trong quá trình sản xuất, điều này có thể dẫn đến khả năng chịu áp lực kém.

4. Dây cao su ethylene propylene diene monomer (EPDM) liên kết chéo (XLEPDM)

Cao su ethylene propylene diene monomer (EPDM) liên kết chéo là một terpolymer của ethylene, propylene và một diene không liên hợp, được liên kết chéo thông qua các phương pháp hóa học hoặc chiếu xạ. Dây dẫn cách điện bằng cao su EPDM liên kết chéo kết hợp những ưu điểm của cả dây dẫn cách điện bằng polyolefin và dây dẫn cách điện bằng cao su thông thường:

A. Mềm, dẻo, đàn hồi, không dính ở nhiệt độ cao, có khả năng chống lão hóa lâu dài và chịu được điều kiện thời tiết khắc nghiệt (-60 đến 125℃).

B. Khả năng chống ozone, chống tia UV, cách điện và chống ăn mòn hóa học.

C. Khả năng chống dầu và dung môi tương đương với vật liệu cách điện cao su chloroprene thông dụng. Nó được sản xuất bằng thiết bị ép đùn nóng thông thường và sử dụng phương pháp liên kết ngang bằng bức xạ, quy trình đơn giản và chi phí thấp. Dây dẫn cách điện bằng cao su ethylene propylene diene monomer (EPDM) liên kết ngang có nhiều ưu điểm nêu trên và được sử dụng rộng rãi trong các lĩnh vực như dây dẫn máy nén lạnh, dây dẫn động cơ chống thấm nước, dây dẫn máy biến áp, cáp di động trong hầm mỏ, khoan, ô tô, thiết bị y tế, tàu thuyền và hệ thống dây điện nội bộ thông thường của các thiết bị điện.

Nhược điểm chính của dây dẫn XLEPDM là:

A. Giống như dây XLPE và PVC, nó có khả năng chống rách tương đối kém.

B. Độ bám dính và khả năng tự dính kém ảnh hưởng đến khả năng gia công tiếp theo.

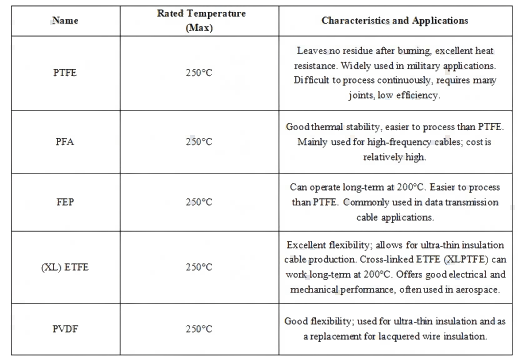

5. Dây và cáp nhựa fluoroplastic

So với các loại cáp polyetylen và polyvinyl clorua thông thường, cáp fluoroplastic có những đặc điểm nổi bật sau:

A. Nhựa flo chịu nhiệt có độ ổn định nhiệt vượt trội, cho phép cáp nhựa flo thích ứng với môi trường nhiệt độ cao từ 150 đến 250 độ C. Trong điều kiện các dây dẫn có cùng tiết diện, cáp nhựa flo có thể truyền tải dòng điện cho phép lớn hơn, do đó mở rộng đáng kể phạm vi ứng dụng của loại dây dẫn cách điện này. Nhờ đặc tính độc đáo này, cáp nhựa flo thường được sử dụng cho hệ thống dây dẫn nội bộ và dây dẫn trong máy bay, tàu thủy, lò nung nhiệt độ cao và thiết bị điện tử.

B. Khả năng chống cháy tốt: Nhựa flo có chỉ số oxy cao, và khi cháy, phạm vi lan truyền ngọn lửa nhỏ, tạo ra ít khói. Dây dẫn làm từ loại nhựa này phù hợp cho các dụng cụ và địa điểm có yêu cầu nghiêm ngặt về khả năng chống cháy. Ví dụ: mạng máy tính, tàu điện ngầm, xe cộ, các tòa nhà cao tầng và các địa điểm công cộng khác, v.v. Khi xảy ra hỏa hoạn, mọi người có thể có thời gian để sơ tán mà không bị khói dày đặc làm choáng váng, nhờ đó có được thời gian cứu hộ quý giá.

C. Hiệu suất điện tuyệt vời: So với polyetylen, nhựa flo có hằng số điện môi thấp hơn. Do đó, so với cáp đồng trục có cấu trúc tương tự, cáp nhựa flo có độ suy hao thấp hơn và phù hợp hơn cho việc truyền tín hiệu tần số cao. Hiện nay, việc sử dụng cáp ngày càng nhiều đã trở thành xu hướng. Đồng thời, nhờ khả năng chịu nhiệt cao, nhựa flo thường được sử dụng làm dây dẫn bên trong cho thiết bị truyền dẫn và thông tin liên lạc, dây nối giữa các bộ cấp nguồn và bộ phát truyền dẫn không dây, và cáp video và âm thanh. Ngoài ra, cáp nhựa flo có độ bền điện môi và điện trở cách điện tốt, thích hợp để sử dụng làm cáp điều khiển cho các thiết bị và đồng hồ đo quan trọng.

D. Tính chất cơ học và hóa học hoàn hảo: Nhựa flo có năng lượng liên kết hóa học cao, độ ổn định cao, hầu như không bị ảnh hưởng bởi sự thay đổi nhiệt độ, và sở hữu khả năng chống lão hóa do thời tiết và độ bền cơ học tuyệt vời. Đồng thời, nó không bị ảnh hưởng bởi các loại axit, kiềm và dung môi hữu cơ khác nhau. Do đó, nó phù hợp với môi trường có sự thay đổi khí hậu đáng kể và điều kiện ăn mòn, chẳng hạn như hóa dầu, lọc dầu và điều khiển thiết bị giếng dầu.

E. Tạo điều kiện thuận lợi cho các mối hàn Trong các thiết bị điện tử, nhiều mối nối được thực hiện bằng phương pháp hàn. Do điểm nóng chảy thấp của các loại nhựa thông thường, chúng dễ bị chảy ở nhiệt độ cao, đòi hỏi kỹ năng hàn thành thạo. Hơn nữa, một số điểm hàn cần một khoảng thời gian nhất định, đó cũng là lý do tại sao cáp fluoroplastic lại phổ biến. Ví dụ như hệ thống dây dẫn bên trong của thiết bị thông tin liên lạc và các thiết bị điện tử.

Dĩ nhiên, nhựa flo vẫn còn một số nhược điểm hạn chế việc sử dụng chúng:

A. Giá nguyên liệu cao. Hiện nay, sản xuất trong nước vẫn chủ yếu dựa vào nhập khẩu (Daikin của Nhật Bản và DuPont của Hoa Kỳ). Mặc dù ngành sản xuất nhựa flo trong nước đã phát triển nhanh chóng trong những năm gần đây, nhưng chủng loại sản phẩm vẫn còn đơn lẻ. So với vật liệu nhập khẩu, vẫn còn một khoảng cách nhất định về độ ổn định nhiệt và các tính chất tổng thể khác của vật liệu.

B. So với các vật liệu cách điện khác, quy trình sản xuất khó khăn hơn, hiệu suất sản xuất thấp, các ký tự in dễ bị bong tróc, tổn thất lớn, dẫn đến chi phí sản xuất tương đối cao.

Tóm lại, việc ứng dụng tất cả các loại vật liệu cách điện nêu trên, đặc biệt là các vật liệu cách điện chuyên dụng chịu nhiệt độ cao với khả năng chịu nhiệt trên 105℃, vẫn đang trong giai đoạn chuyển tiếp ở Trung Quốc. Cho dù là sản xuất dây dẫn hay gia công bó dây, không chỉ có quy trình hoàn thiện mà còn có quá trình hiểu biết hợp lý về ưu điểm và nhược điểm của loại dây dẫn này.

Thời gian đăng bài: 27 tháng 5 năm 2025